Ventilgehäuse

Einleitung

Mülheim ist ein wichtiger Standort der Siemens AG für das internationale Kraftwerksgeschäft. Zum Produkt- und Leistungsspektrum gehören neben dem Gas- und Dampfturbinenengineering auch die Fertigung von Turbinenteilen. Die Gehäuseteile der modernen Turbinen erreichen Maße von 2x2x1 m³ bis 5x5x3 m³ und wiegen teilweise mehrere Tonnen. Die Qualitätssicherung für diese Bauteile ist von entscheidender Bedeutung für den weiteren reibungslosen Fertigungs- und Montageablauf.Aufgabenstellung

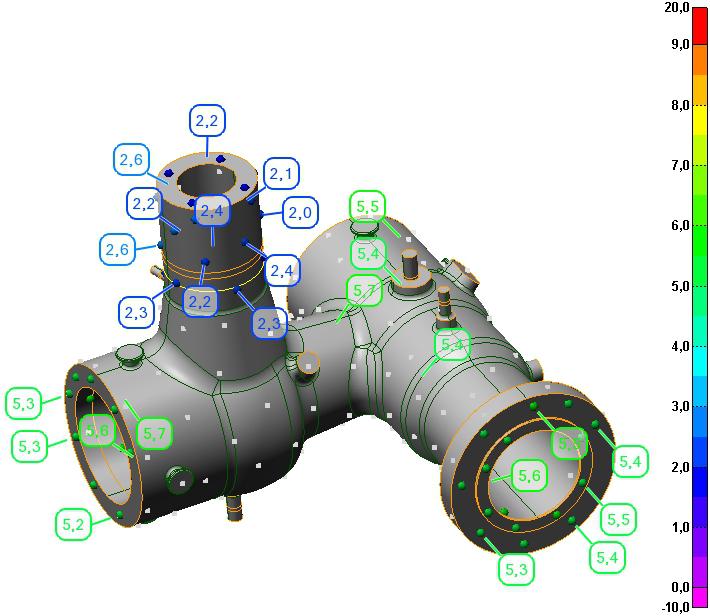

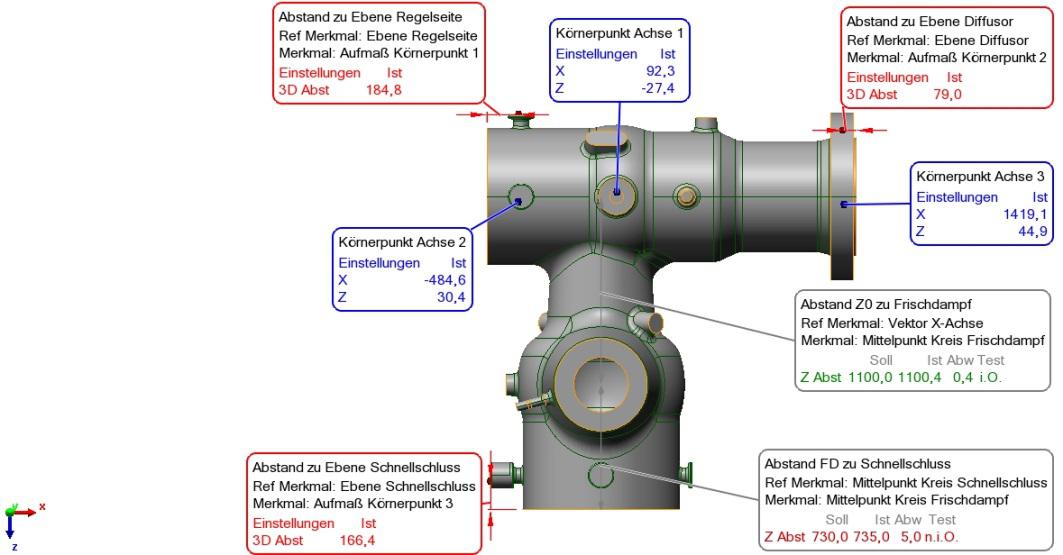

Hier kommt (Nahbereichs-) Photogrammetrie zum Einsatz, um das angelieferte Bauteil geometrisch zu vermessen, das Aufmaß auf den zu bearbeitenden Flächen zu bestimmen und später anhand der gewonnenen Daten auf der CNC-Bearbeitungsmaschine ausrichten zu können.Ist-Zustand

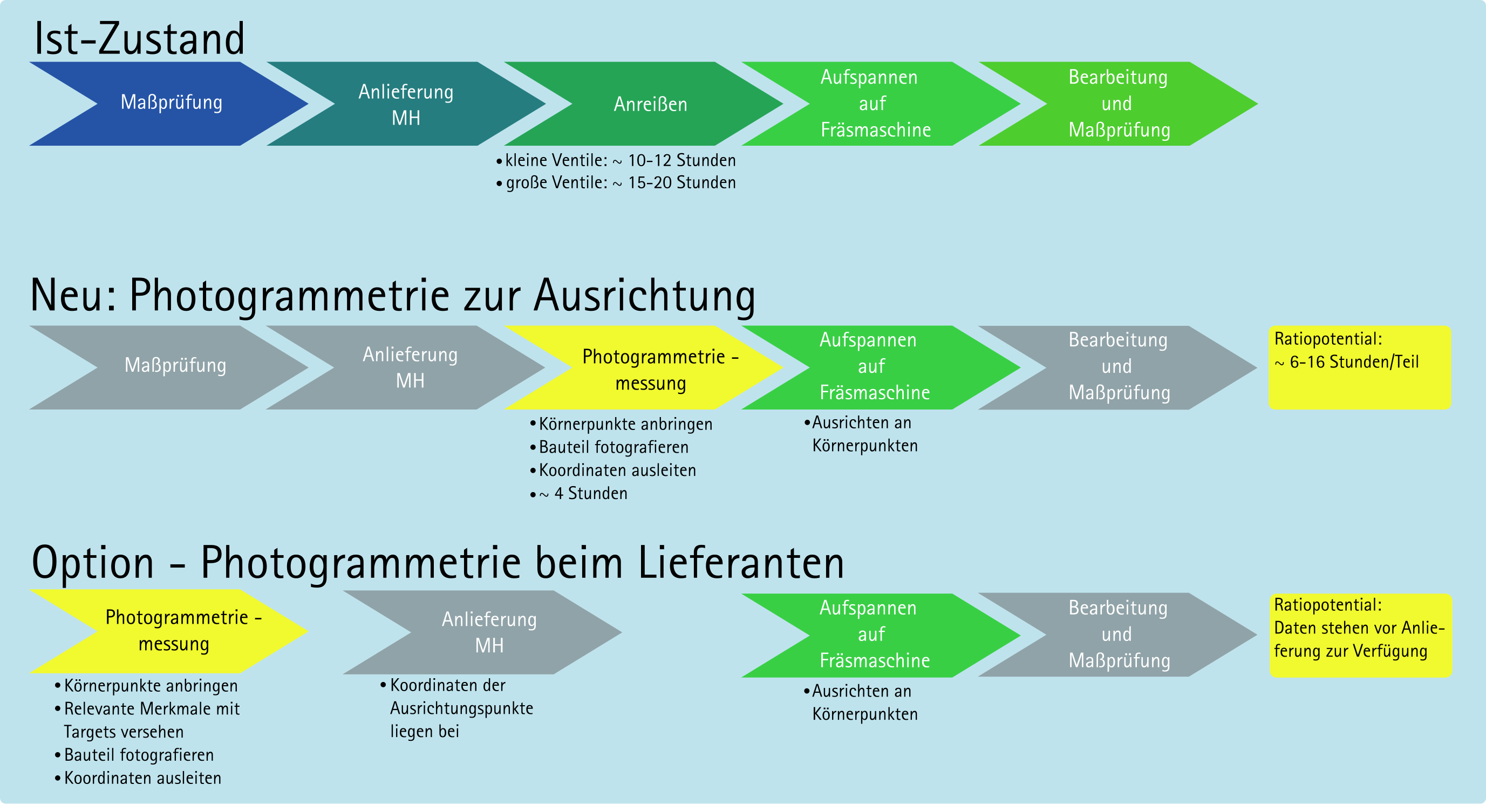

In der Vergangenheit wurden diese Bauteile konventionell angerissen. Dabei musste auf der Anreißplatte mit Maßband, Lot und Winkel das Bauteil vermessen und ausgerichtet werden, um anschließend die Markierungen für die Bearbeitungsmaschine anzubringen. Ein zwar seit Jahrzehnten erprobtes, aber auch sehr zeitintensives Vorgehen.Neu: Photogrammetrie zur Ausrichtung

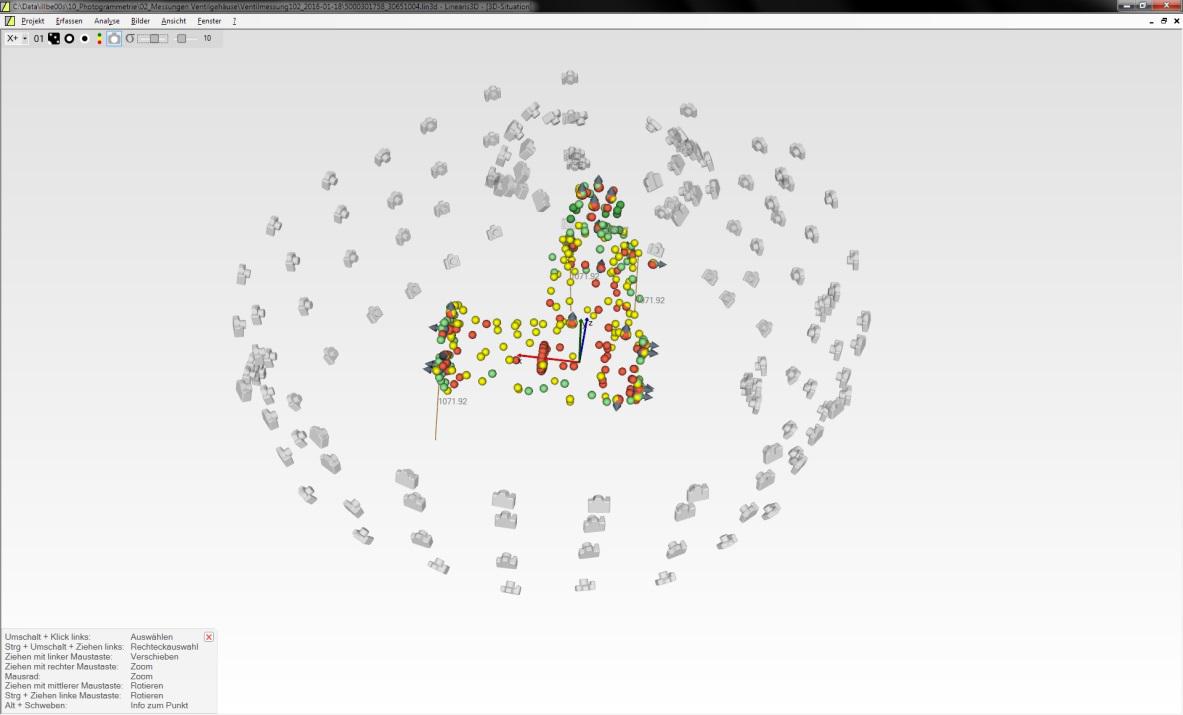

Mit Hilfe der Photogrammetrie wird nun dieser Prozess beschleunigt. Auf dem Gußrohteil kleben gepunktete Marken, Würfel und Maßstäbe. Ein Mitarbeiter der Qualitätssicherung umrundet mit der Spiegelreflexkamera das Bauteil, um das Ganze aus allen Blickwinkeln abzulichten. In den aufgenommenen Fotos erkennt eine spezielle Photogrammetriesoftware zunächst alle Punkte der aufgeklebten Marken. Über die individuellen Muster können diese in den einzelnen Fotos identifiziert werden, um so die Lage der Einzelaufnahmen zueinander zu bestimmen. Anschließend werden die 3D-Koordinaten aller Punkte berechnet und zur weiteren Auswertung gespeichert.Ergebnis und Nutzen

Die erzeugten Punktewolken lassen sich auch für andere Bereiche weiter nutzen. Neben der Ausrichtung der Bauteile können weitere Fragestellungen mit der erzeugten Punktwolke beantwortet werden. Dazu gehören zum Beispiel die Planung der Spannmittel in der Arbeitsvorbereitung oder das Bestimmen von Wanddicken in bestimmten Bereichen. Erste Tests haben gezeigt, dass die auf diesem Wege erzeugten Daten auch für die CAM-Schnittstelle verwendet werden können. Die Planung der Werkzeugwege auf Basis der realen Geometrie unterstützt eine störungsfreie und effiziente zerspanende Bearbeitung, da die Schnittaufteilung optimiert und Leerfahrten vermieden werden können.Der zeitliche Aufwand für die Vermessung wurde um bis zu 70 % reduziert, bei gleichzeitiger Steigerung des Informationsgehaltes.

Mittlerweile wird das Linearis3D Photogrammetrie-System auch an weiteren Siemens-Standorten eingesetzt. Wir bedanken uns bei der Siemens AG für die Unterstützung und das Vertrauen in unsere Systeme.